Projetos

Confira abaixo alguns dos Projetos de Plantas e Equipamentos realizados pela nossa Equipe:

O processo inicia-se com a entrada do caldo in natura (proveniente do processo de extração) na planta. Este caldo alimenta o decantador, onde ocorre a separação das impurezas e sua clarificação. O lodo que se acumula na parte inferior do decantador é escoado para integrar outra parte do processo industrial. Já o caldo clarificado, que deixa o decantador, através de uma corrente superior, é deslocado por tubulações de aço inox até uma primeira bomba afogada, onde é impulsionado para dentro de um tanque pulmão. O caldo, quando necessário, fica reservado no tanque, até que o processo de evaporação termine.

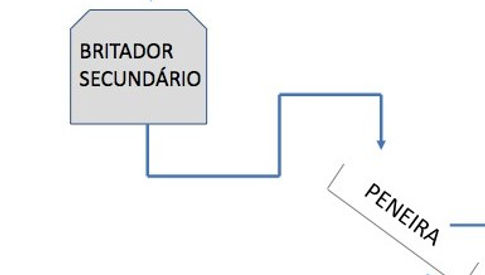

Na primeira etapa, tem-se um britador primário de mandíbula, com razão de redução de 6:1, onde 80% do produto saem com aproximadamente 5½”, seguindo então para o britador secundário.

Nesta segunda etapa, tem-se um britador secundário giratório, com razão de redução de aproximadamente 4:1.

O produto é encaminhado para uma terceira etapa, onde é utilizada uma peneira com abertura de 2”, sem imperfeições, e eficiência de 100%. Ocorre a separação do oversize, que segue para um primeiro moinho de barras, e do undersize, que segue para um moinho de barras distinto.

Tem-se então a quarta etapa, composta pelos dois moinhos de barra citados anteriormente, que operam a úmido e encerram o circuito de cominuição, com produto final de cerca de 10#.

A partir do processo de cominuição do quartzo, será montado um sistema de transporte de sólidos entre o britador secundário e a peneira, como mostrado no fluxograma, o qual foi retirado do processo geral. Ao sair do britador secundário, o material entra em um silo, cujo dispositivo alimentador do transporte é a própria boca de descarga do silo equipado com uma válvula gaveta para controlar a vazão.

O projeto trata do transporte do açúcar refinado (d=0,93 g/cm3) em tubulação de trecho reto e perda de carga de dois joelhos de 90º. As partículas percorrem uma tubulação de 100 metros, que são deslocadas com o movimento do ar a uma vazão de 20 t/h. Com as propriedades do processo, e um diâmetro de 8 in, as informações necessárias retiradas dos ábacos, foi possível calcular todas as variáveis do processo.

O transporte hidráulico utiliza um meio líquido como fluido de transporte das partículas sólidas. Para que se realize o transporte hidráulico das partículas é necessário que o material não reaja com o fluido que está deslocando. Muitas vezes é utilizado para transportar materiais que possam danificar as tubulações devido às suas propriedades físicas como os minerais, por exemplo.

Para uma vazão de 157,73 m³/h, uma bomba capaz de realizar o transporte da polpa é o modelo BLM 10V do Fabricante Mausa, operando com uma rotação de aproximadamente 300 rpm.

A utilização de uma bomba de lóbulos é necessária devido à alta viscosidade do fluido, bem como a presença de material particulado proveniente da polpa de pêssego.

O açúcar líquido composto por diferentes proporções de frutose, glicose e sacarose é conhecido como açúcar invertido.

A inversão da sacarose utilizada para produzir o açúcar invertido pode ser realizada em meio ácido a quente, em resina de troca catiônica (fortemente ácida) ou por ação de enzima invertase. Ele pode ser utilizado em produtos assados, como bolos, pois ele melhora a cremosidade dos açúcares e gorduras, além de, por reter líquido durante o cozimento, conferir umidade à massa.

Baseado nas propriedades da solução de açúcar líquido invertido, dimensionou-se um tanque de agitação para o processo de formação do açúcar líquido invertido, que consiste na agitação de uma solução de sacarose com 73% em massa de açúcar em água e a adição de algum ácido para fazer a inversão da sacarose em glicose e frutose.

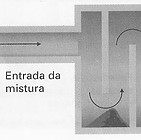

A câmara de separação gravitacional é utilizada industrialmente para realizar separações entre um sólido ou gotas de líquido, e um fluido que pode estar na forma gasosa ou líquida. O equipamento pode operar com o fluido em movimento a baixas velocidades ou mesmo em repouso.

Esta operação pode estar relacionada à segurança da indústria e dos trabalhadores, recuperar um produto valioso, reduzir a emissão de poluentes e entre outras.

Às vezes ela pode apresentar barreiras no seu interior para auxiliar na separação das partículas, as quais devem ter diâmetro maior que 43 micrômetros. O dimensionamento é realizado baseando-se no tempo de queda da menor partícula, que é a mais leve e mais difícil de ser coletada da posição mais elevada no interior da câmara.

A câmara de separação gravitacional é utilizada industrialmente para realizar separações entre um sólido ou gotas de líquido, e um fluido que pode estar na forma gasosa ou líquida. O equipamento pode operar com o fluido em movimento a baixas velocidades ou mesmo em repouso.

Esta operação pode estar relacionada à segurança da indústria e dos trabalhadores, recuperar um produto valioso, reduzir a emissão de poluentes e entre outras.

Às vezes ela pode apresentar barreiras no seu interior para auxiliar na separação das partículas, as quais devem ter diâmetro maior que 43 micrômetros. O dimensionamento é realizado baseando-se no tempo de queda da menor partícula, que é a mais leve e mais difícil de ser coletada da posição mais elevada no interior da câmara.

A sedimentação é um processo que separa um sólido de um líquido utilizando a força gravitacional. Isso ocorre devido a diferença de densidade entre os sólidos ou em propriedades como o diâmetro das partículas, para tornar possível a separação.

Para que ocorra a sedimentação no meio industrial são utilizados tanques de decantação, que podem ser espessadores, no caso de quando o produto é uma espécie de lama, ou clarificadores, quando o produto é um líquido límpido.

O sedimentador contínuo permite entrada e saída constantes, sendo essa a sua diferença em relação a um sedimentador em batelada.

A centrifugação é um processo utilizado industrialmente que acelera a decantação através de um campo centrífugo criado, mecanicamente, a partir do movimento de rotação.

A separação de uma suspensão líquido-partículas é feita devido á diferença de massa específica e tamanho existentes entre as partículas. Analisa-se, então, a trajetória da partícula no campo, de forma que esta se afaste do eixo de rotação radialmente. Desta forma, é possível determinar o diâmetro destas partículas que são capturadas na parede da centrífuga.

Máquinas centrífugas possuem as mais diversas aplicações, desde industriais, até gerais, como na astronáutica, para treinar e testar a reação e a tolerância de astronautas aos processos de decolagens espaciais.

Ciclones são equipamentos cone-cilíndricos que são destinados à separação de particulados presentes em uma corrente gasosa. Essa separação é feita por ação do campo centrífugo.

Os ciclones são amplamente utilizados na indústria, por apresentarem baixo custo de manutenção, e simples geometria. Podem ser utilizados como equipamento de controle de poluição e até mesmo na classificação de materiais particulados.

Este projeto apresentará uma separação entre ar e carbonato de cálcio, que será posteriormente direcionado para a calagem do solo. Isto é, o produto obtido nesta separação, com o intuito de reestabelecer e corrigir os padrões de fertilidade.

Hidrociclones são equipamentos muito utilizados em processos de separação sólido/líquido. Assim como ciclones e centrífugas, ele faz uso da força centrífuga como agente de separação, uma vez que é graças a ela que o material mais leve seja coletado na parte superior (overflow), e o mais pesado na parte inferior (underflow).

Além disso, hidrociclones têm baixo custo, o que é muito favorável, uma vez que o investimento inicial é bem menor se comparado a alguns outros tipos de operação. Além do mais, devido a isso, é possível adquirir unidades para serem deixadas em stand-by, prevenindo que falhas em algum equipamento prejudiquem o processo.

Meio poroso é um material sólido contínuo que contém espaços vazios, chamados poros, em seu interior. Como exemplo têm-se esponjas, tecido, areia, cascalho, entre outros.

Existem muitos materiais porosos, mas que não têm ligação entre eles, ou seja, não se comunicam entre si, fazendo com que o fluido não seja capaz de escoar através dele. Ou seja, um material pode ter muitos poros, mas devido à sua estrutura não possuem conexão, formando uma barreira. Esses materiais são ditos meios porosos impermeáveis. Já no caso de materiais com poros interligados, o fluído pode atravessá-lo livremente. Nesse caso, tratam-se de materiais porosos permeáveis, que são os de interesse para cálculos de escoamento.

O escoamento de fluidos por meios porosos permeáveis é utilizado amplamente na indústria química e em hidrologia na produção de óleo e gás, filtração, colunas de recheio para absorção, destilação e extração.

A filtração é largamente encontrada em diversos tipos de processamento nas indústrias químicas e correlacionadas, podemos citar: nas indústrias de papel, cervejeira e sucroalcooleira, bem como tratamento de efluentes industriais e domésticos. Na filtração, o produto desejado pode ser tanto o fluido clarificado, como no caso das estações de tratamento de água, ou a própria torta.

O recobrimento de micro grânulos é de extrema importância na indústria farmacêutica, tendo como objetivo obter a liberação controlada do princípio ativo, facilitar o manuseio, mascaras sabor e proteger os componentes.

A técnica consiste em realizar o revestimento com filmes ou películas, tendo como vantagem o baixo custo e tempo de processamento. Este processo pode ser efetuado em leito fluidizado, obtendo alta eficiência na realização dos objetivos propostos, citados anteriormente.

A proposta desse projeto tem como motivação o recobrimento do medicamento MICROCEL ®, utilizando leito fluidizado. O processo ocorre em batelada, a carga de sólidos em operação é de 1000 g, com uma densidade do medicamento de 1,5526 g/cm³, diâmetro de 0,036 cm e esfericidade de 0,62.

O leito de Jorro é um tipo de fluidizador que opera com partículas maiores e a altas vazões. Após a entrada do fluido, pode-se observar a criação de um canal central ascendente das partículas, com elevada velocidade, a qual é denominada região de jorro ou fonte. A região anular é formada pelas partículas que caem e reduzem sua velocidade até voltarem a região de jorro, e assim acontece o movimento cíclico do equipamento.

É muito utilizado na indústria farmacêutica e química, o recobrimento de partículas auxilia na produção de medicamento, tipo capsula, uma vez que é capaz de criar uma camada superficial ao comprimido com o intuito de que ele não se dissolva assim que entrar em contato com a saliva, tornando sua ingestão mais fácil.

A adsorção consiste em um fenômeno químico-físico, onde um componente de uma fase líquida ou gasosa é transferido para a superfície de uma fase sólida, tendo como força motriz a transferência de massa, isto é, a diferença de concentração entre as fases.

O adsorvente geralmente é composto por partículas empacotadas em um leito fixo, por onde passa a fase fluida, sendo que o processo de adsorção pode ser otimizado com o aumento da superfície de contato entre o adsorvente e o adsorvato.

O corante Azul de Metileno é um composto aromático heterocíclico, solúvel em água, muito utilizado industrialmente para processos químicos, biológicos e também medicinais. Uma vez que esse indicador se encontra presente nos efluentes residuais, torna-se necessária a remoção do mesmo no tratamento para adequação à legislação ambiental. O seguinte trabalho visa adsorver o Azul de Metileno dos efluentes industriais a partir do uso do carvão ativado como sólido adsorvente.